Quelques explication sur l’échantillonage

Pour les passionnés du shape voici l’interview du shaper de la

VORTEX 90. Il s’agit de Robin de l’Atelier ROBsurfboard à PLOZEVET

(29)

Mox & Kerdonf : Quel était le cahier des charges pour la planche

?

Robin GOFFINET : Loïc voulait une board pour les conditions side off avec

du vent entre 10 et 20 nœuds pour surfer sans forcer et flotter pour passer

la barre !!

M&K : Tu peux nous expliquer les choix radicaux sur le shape ?

Robin : Je suis parti sur un scoop de surf modifié pour le windsurf

: Une entrée d’eau progressive associée à un kick tail

pour serrer la courbe en fin de bottom sans pénaliser de trop la glisse

de la planche.

Pour ce qui est du travail de carenne, je suis parti sur une recette simple,

c’est à dire un monoconcave progressif avec une valeur max au niveau

du pied avant qui viens mourrir sur l’arrière pour retendre la courbe

arrière de la planche.

M&K : Quel est l’intérêt d’un tel concave, 6 mm

tout de même !

Robin : Le concave a deux fonction, retendre « virtuellement » la

courbe pour favoriser la glisse de la planche à plat et donner de l’accroche

et de la précision dans les courbes sur le rail.

M&K : Et les choix pour l’outline et les rails ?

Robin : Pour l’outline, je suis parti d’un avant de « rocket fish »

moderne, qui permet d’avoir un avant compact et pointu quand même donc

une bonnes entrée d’eau sur le rail, avec un outline assez courbe ensuite

(pour la maniabilité dans les conditions moyennes) qui fini en round

pin tail (polyvalent et précis).

Du fait de la largeur importante de la planche, j’ai pu garder des rails assez

fins en essayant de ne pas trop enlever de volume à l’arrière

qui est nécessaire quand les conditions ne sont pas bonnes.

M&K : A part la technique pure qu’est que tu retiens de l’expérience

?

Robin : Pour finir je précise que c’est mon premier shape de windsurf

mais que ça fait un bout de temps que ça bouillonne dans ma tête

donc j’ai pris plaisir à shaper cette planche … Il semble que cette

planche soit le début d’une série de réalisation prometteuse

! Un grand merci à Robin pour sa disponibilité et sa participation

au projet !

Quelques explications sur l’utilisation du sandwich :

Un matériau sandwich est l’association d’une âme ayant

des caractéristiques mécaniques faibles et de deux peaux à

fortes caractéristiques mécaniques. L’épaisseur élevée

de l’âme permet d’augmenter l’écartement des peaux

ayant pour but d’accroître la rigidité. L’avantage est un

meilleur travail en flexion tout en possédant un faible poids. Toutefois

une bonne adhésion entre les peaux et le cœur est indispensable.

Les principales qualités de l’âme recherchées sont

:

– Une bonne résistance en cisaillement (G, module Coulomb).

– Résistance en compression.

– Une faible densité en gardant toujours une bonne accroche sur les

peaux.

– Une mise en œuvre aisée.

– Une bonne imprégnation au cours de l’infusion.

Le but d’un matériau sandwich est d’obtenir le meilleur rapport

rigidité- résistance/poids. On fabrique un sandwich PVC recouvrant

la totalité pour garantir une rigidité suffisante en surface,

ce qui nous permet d’utiliser une mousse avec de faibles propriétés

mécaniques et donc une masse faible pour le shape. Le sandwich par sa

rigidité permet une meilleure longévité de la structure

dans le temps en limitant les enfoncements dus à des pressions locales

sur la planche.

::

Plus de photos préparation PVC ::

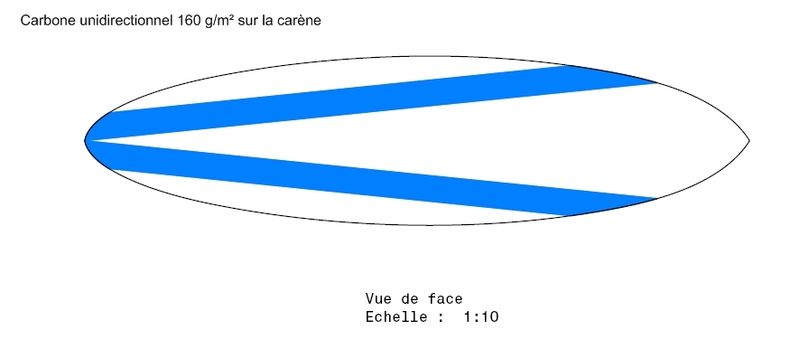

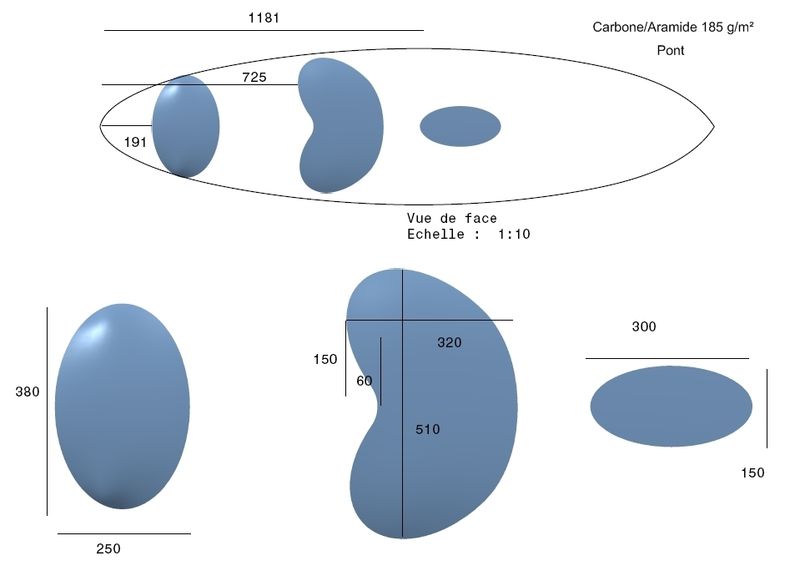

Quelques explications sur les renforts et leur position :

– Les UD (unidirectionnels) entre le pain de polystyrènes et le PVC

de la carène :

o Leur disposition décalée par rapport à l’axe longitudinal

de la planche permet de reprendre la flexion de la planche à voile ainsi

que la torsion qui s’exerce dessus en courbe.

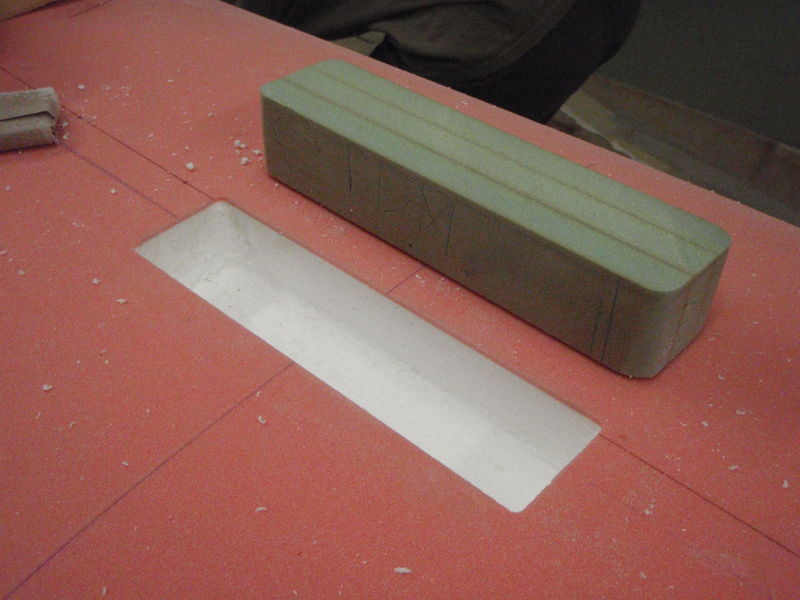

– Les inserts PVC autour des boitiers :

o Ils permettent de répartir sur plus de surface dans le polystyrène

la pression qui s’exerce sur les boitiers.

::

Plus de photos inserts bis::

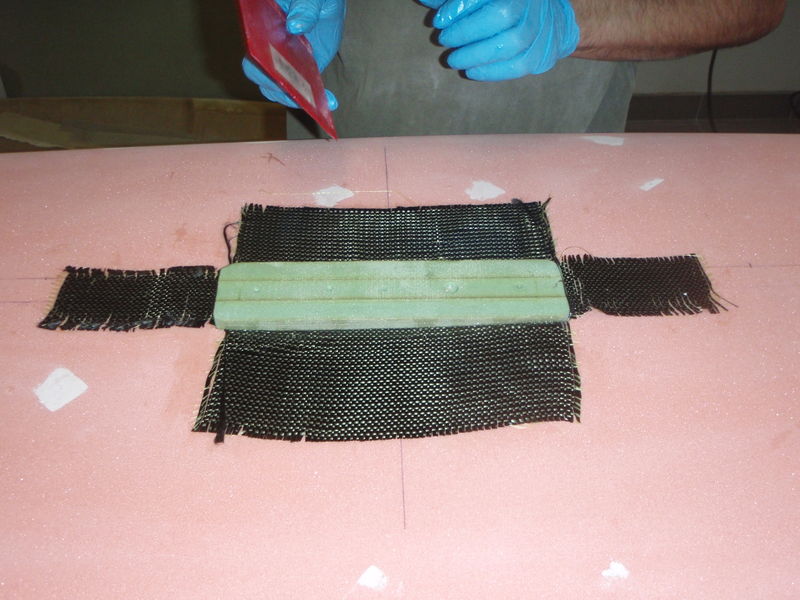

– Les patchs de carbone sous les boitiers :

o Ils ont plusieurs fonctions :

isoler les inserts de la mousse afin de garantir l’étanchéité

de la stratification

assurer la qualité du collage des boitiers en contrôlant la quantité

de résine tout autour de ceux-ci

reprendre les efforts afin de les retransmettre en priorité dans les

plis de tissus plutôt que dans la

mousse.

– Les patchs de carbone-kevlar disposés sous les pieds,

autour du pied de mat et autour des boitiers d’ailerons :

o Disposé sur le PVC, ils permettent de répartir l’effort

de compression sur le PVC afin d’éviter les tassements du polystyrène.

De plus le Kevlar permet l’absorption des vibrations et ainsi éviter

la propagation des contraintes dans la mousse.

::

Plus de photos pose renforts ::

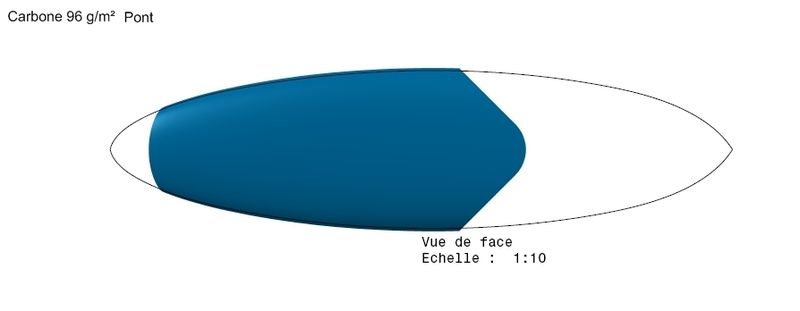

– Le patch carbone sur la moitié arrière du pont

:

o Il permet de garantir la cohésion structurelle entre

le pied de mât, les inserts de footstraps, et les inserts d’ailerons.

En effet, ce patch recouvre tous les renforts du pont, les rails et se termine

en superposition sur les patchs carbone et carbone-kevlar des ailerons.

Les secrets de fabrication

Et voici le récapitulatif étapes par étapes

pour la fabrication complète de la planche :

Shape Polystyrène 16kg/m3 90 litres

Verre sur carène

Unidirectionnels de carbone sur la carène

PVC 5 mm 90 kg/m3 sur la carène

########## VIDE -0,3 bar ##########

Verre sur pont

PVC 3 mm 90 kg/m3

########## VIDE -0,3 bar ##########

défonce inserts PVC Haute Densité Pied de mat

240*60*60 sur pont

défonce inserts Polyamide Straps sur pont

défonce inserts PVC Haute densité Ailerons 240*60*60 sur carène

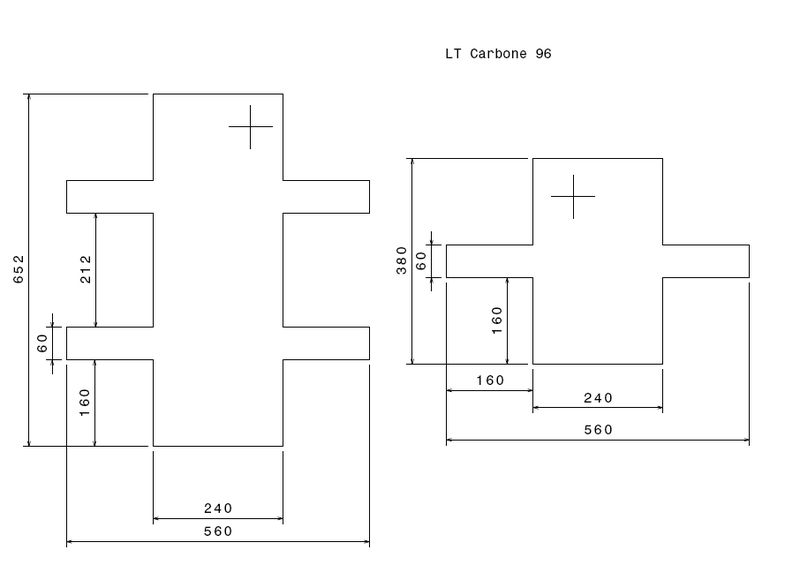

LT insert PVC Haute densité Pied de mat sur pont

insert PVC Haute densité Pied de mat 240*60*45 sur pont

LT inserts PVC Haute densité Ailerons sur carène

inserts PVC Haute densité Ailerons 240*60*45 sur carène

########## VIDE -0,5 bar ##########

ponçage PVC Haute densité Pied de mat sur pont

ponçage PVC Haute densité ailerons sur carène

défonce insert Polyamide Pied de mat sur pont

défonce insert Polyamide ailerons sur carène

inserts Polyamide Straps sur pont

inserts Polyamide PDM sur pont

inserts Polyamide Ailerons

########## VIDE -0,5 bar ##########

patch straps Avant

patch strap Arrière

patch Pied de mat

patch global carbone Pont

Dyneema

ponçage inserts straps

Ponçage inserts Polyamide Pied de mat

Ponçage inserts Polyamide Ailerons sur carène

########## VIDE -0,5 bar ##########

patch aileron sur carène

Dyneema sur carène

########## VIDE -0,5 bar ##########

verre sur carène

########## VIDE -0,5 bar ##########

verre

########## VIDE -0,5 bar ##########

Enduit + Ponçage

Peinture & déco

Pose des pads

Antidérapant

Pose des straps

A noter : La dépression sur le pain de mousse ne doit

pas pas excéder -0,5 bar afin de ne pas écraser le pain de mousse

! De plus, tant qu’il n’y a pas de stratification sur le pont et la carène

sous risque de déformer le scoop ! Lors des deux vide à 0,3

l’utilisation d’une cale à scoop permet d’assurer le coup !!

Pour des photos plus précises des étapes, nous avons

fait des galeries de photos

Bientôt les photos de la planche finie et en action!!

Ps: Si vous avez envie de précisions, n’hésitez pas à utiliser

le sujet ouvert sur Uride!